QUALITÄT

FERTIGUNGSBEGLEITEND

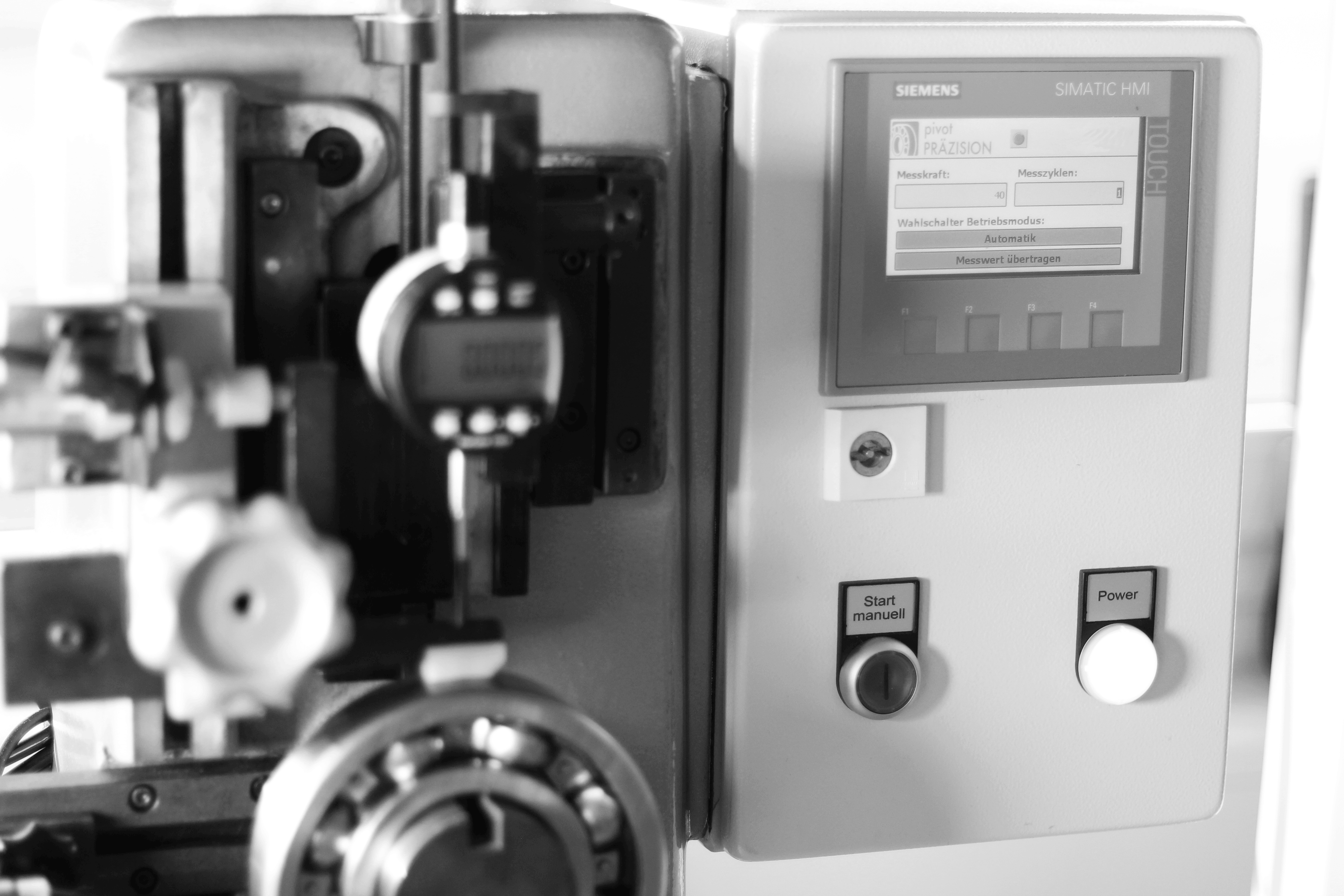

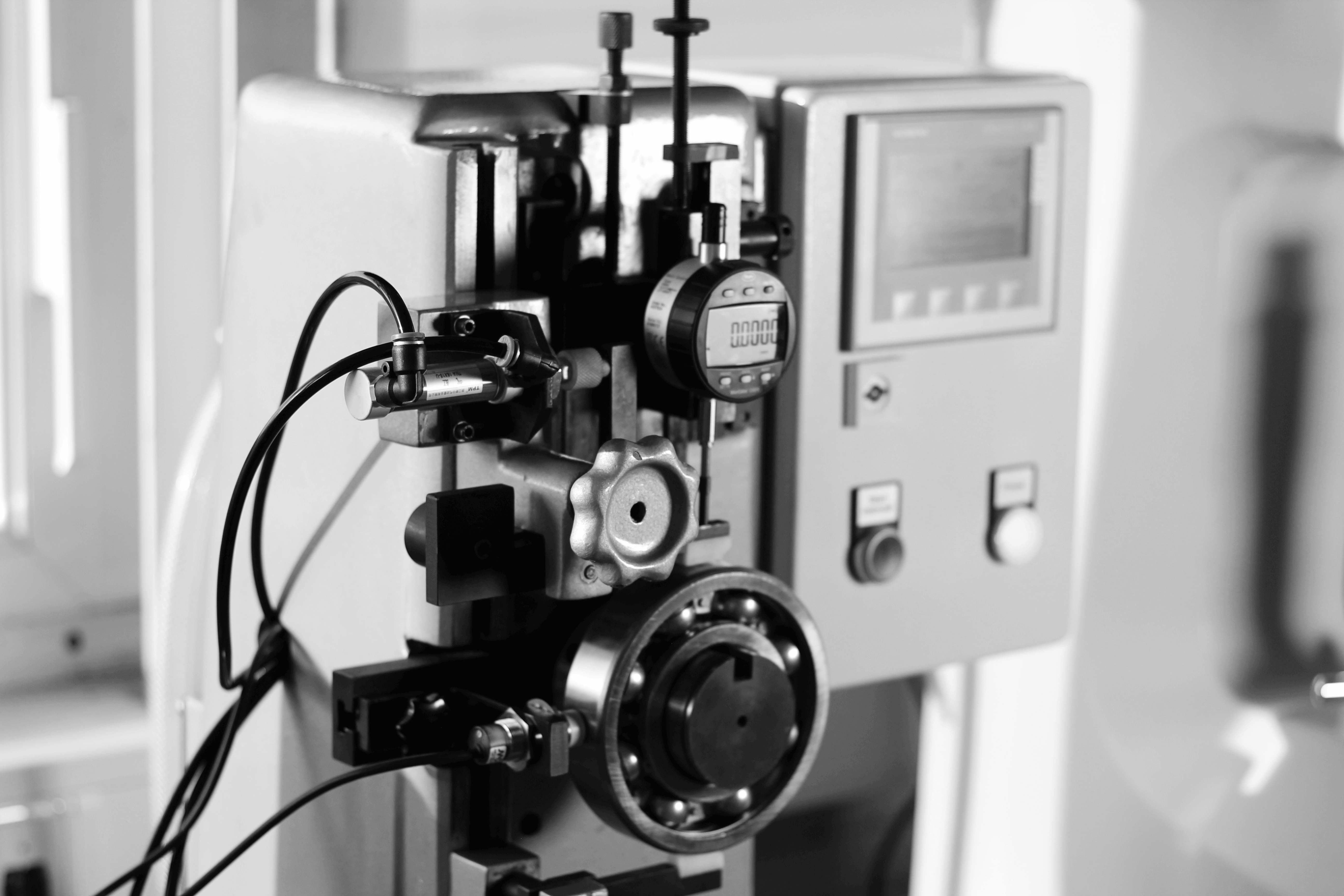

Die pivotPRÄZISION GmbH setzt in allen entscheidenden Schleifprozessen „In-Prozess-Messungen“ ein. Neben der Werkstückherstellung innerhalb der Toleranzgrenzen ergeben sich so optimale Bearbeitungszeiten. Die automatisierte Überwachung des Schleifscheibenverschleißes sorgt für fehlerfreie Konturen ohne das ein eingreifen des Mitarbeiters notwendig ist.

FERTIGUNGS-

BEGLEITEND

Die pivotPRÄZISION GmbH setzt in allen entscheidenden Schleifprozessen „In-Prozess-Messungen“ ein. Neben der Werkstückherstellung innerhalb der Toleranzgrenzen ergeben sich so optimale Bearbeitungszeiten. Die automatisierte Überwachung des Schleifscheibenverschleißes sorgt für fehlerfreie Konturen ohne das ein eingreifen des Mitarbeiters notwendig ist.

OBERFLÄCHENMESSTECHNIK

Die Oberflächenmesstechnik ist ein wichtiger Bereich der Messtechnik, der sich mit der genauen Bestimmung von Oberflächenstrukturen und -eigenschaften beschäftigt. Zu den gängigen Methoden der Oberflächenmesstechnik gehören beispielsweise die Rauheitsmessung und die Schichtdickenmessung. Durch präzise Messungen können Oberflächenqualität, Funktionalität und Haltbarkeit von Produkten verbessert werden. Die Oberflächenmesstechnik spielt somit eine entscheidende Rolle bei der Entwicklung und Herstellung hochwertiger pivotPRÄZISION Produkte.

OBERFLÄCHEN-

MESSTECHNIK

Die Oberflächenmesstechnik ist ein wichtiger Bereich der Messtechnik, der sich mit der genauen Bestimmung von Oberflächenstrukturen und -eigenschaften beschäftigt. Zu den gängigen Methoden der Oberflächenmesstechnik gehören beispielsweise die Rauheitsmessung und die Schichtdickenmessung. Durch präzise Messungen können Oberflächenqualität, Funktionalität und Haltbarkeit von Produkten verbessert werden. Die Oberflächenmesstechnik spielt somit eine entscheidende Rolle bei der Entwicklung und Herstellung hochwertiger pivotPRÄZISION Produkte.

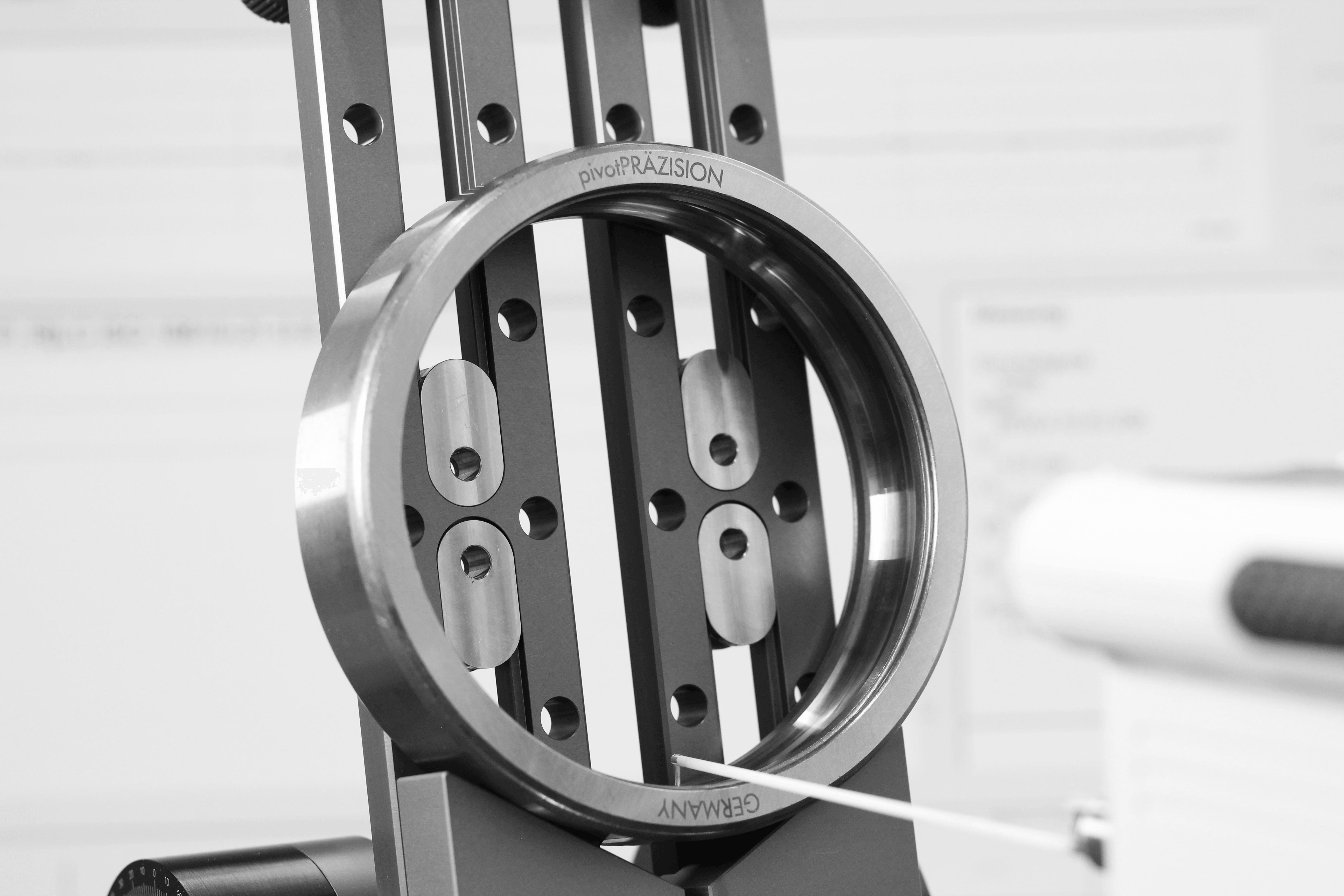

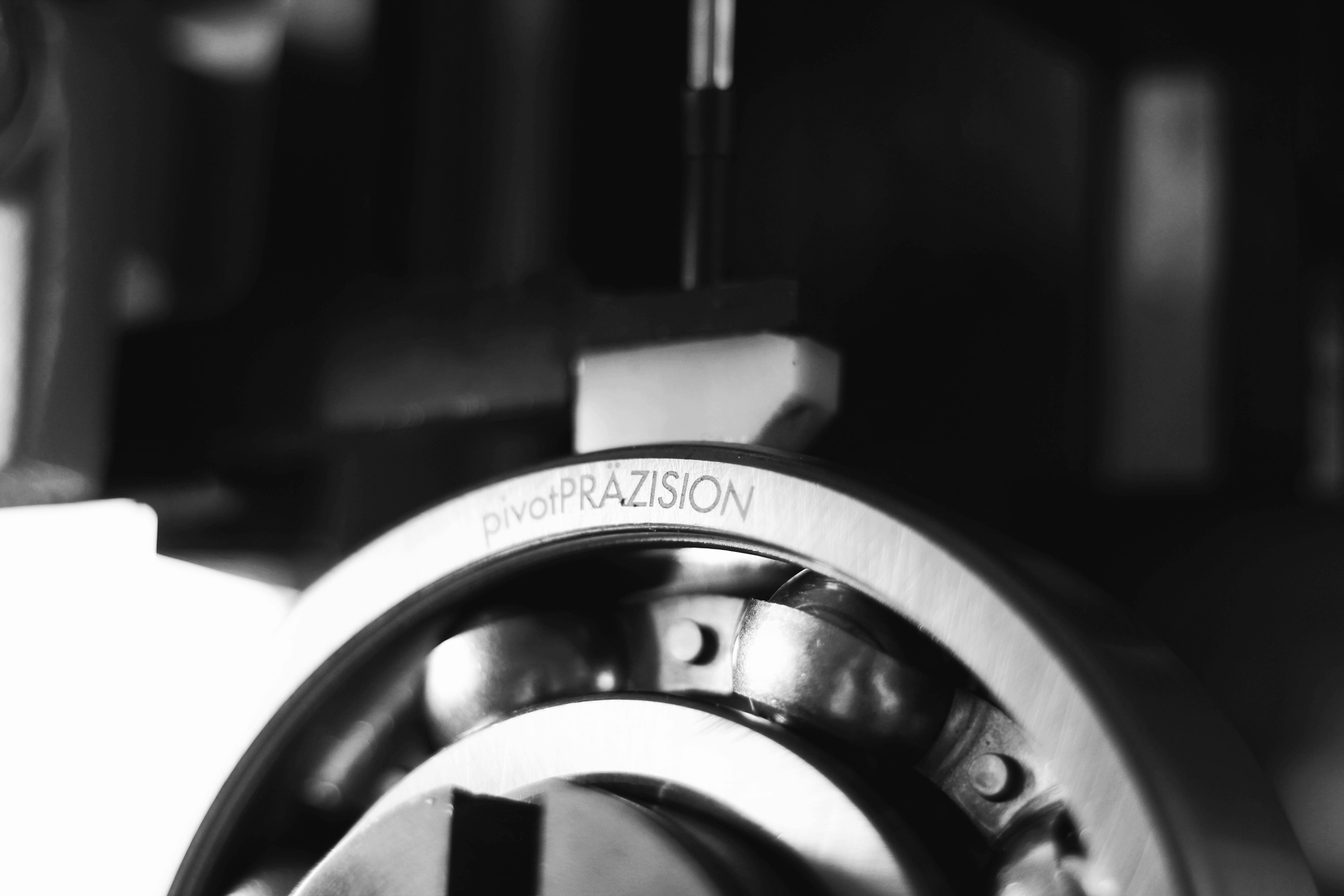

FORMMESSTECHNIK

In der Wälzlagerbranche wird die Formmesstechnik auf verschiedene Weisen eingesetzt. Zum einen dient sie zur Überprüfung der Maßhaltigkeit von Wälzkörpern, Laufbahnen und anderen Komponenten während des Herstellungsprozesses. Hierbei kommen hochpräzise Messgeräte wzum Einsatz, um sicherzustellen, dass die Bauteile den vorgegebenen Spezifikationen entsprechen. Darüber hinaus wird die Formmesstechnik auch zur Qualitätskontrolle von fertigen Wälzlagern verwendet.

Insgesamt ist die Formmesstechnik ein unverzichtbares Werkzeug in der Wälzlagerbranche, das dazu beiträgt, die Qualität und Leistungsfähigkeit von Wälzlagern kontinuierlich

FORM-

MESSTECHNIK

In der Wälzlagerbranche wird die Formmesstechnik auf verschiedene Weisen eingesetzt. Zum einen dient sie zur Überprüfung der Maßhaltigkeit von Wälzkörpern, Laufbahnen und anderen Komponenten während des Herstellungsprozesses. Hierbei kommen hochpräzise Messgeräte wzum Einsatz, um sicherzustellen, dass die Bauteile den vorgegebenen Spezifikationen entsprechen. Darüber hinaus wird die Formmesstechnik auch zur Qualitätskontrolle von fertigen Wälzlagern verwendet.

Insgesamt ist die Formmesstechnik ein unverzichtbares Werkzeug in der Wälzlagerbranche, das dazu beiträgt, die Qualität und Leistungsfähigkeit von Wälzlagern kontinuierlich

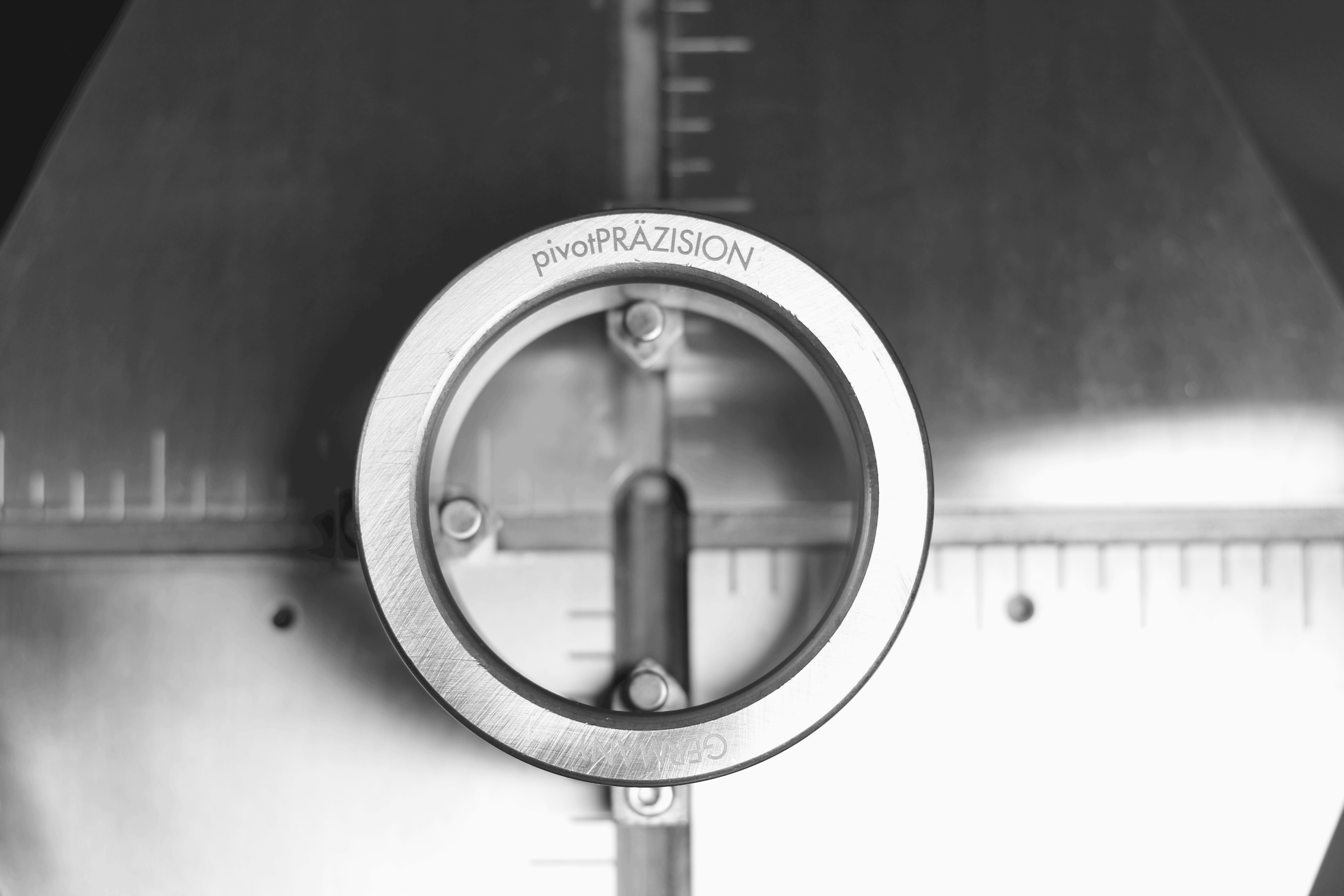

KONTURMESSTECHNIK

Die Konturmesstechnik spielt eine entscheidende Rolle in der Wälzlagerbranche, da sie es ermöglicht, die genaue Form und Größe von Wälzkörpern und Laufbahnen zu messen. Diese Messungen sind entscheidend für die Qualität und Leistungsfähigkeit von Wälzlagern der pivotPRÄZISION GmbH, da selbst kleinste Abweichungen in der Kontur zu einer Beeinträchtigung der Funktionalität führen können.

Ein weiterer wichtiger Anwendungsbereich der Konturmesstechnik in der Wälzlagerbranche ist die Optimierung von Lagerdesigns. Durch präzise Messungen können unsere Ingenieure die Leistungsfähigkeit von Wälzlagern verbessern und deren Lebensdauer verlängern. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt oder dem Maschinenbau, wo hohe Anforderungen an Zuverlässigkeit und Präzision gestellt werden.

Insgesamt ist die Konturmesstechnik ein unverzichtbares Werkzeug in der Wälzlagerbranche, das dazu beiträgt, die Qualität und Leistungsfähigkeit von Wälzlagern kontinuierlich zu verbessern. Durch präzise Messungen können wir Defekte frühzeitig erkennen, Produktionsprozesse optimieren und innovative Lagerdesigns entwickeln.

KONTUR-

MESSTECHNIK

Die Konturmesstechnik spielt eine entscheidende Rolle in der Wälzlagerbranche, da sie es ermöglicht, die genaue Form und Größe von Wälzkörpern und Laufbahnen zu messen. Diese Messungen sind entscheidend für die Qualität und Leistungsfähigkeit von Wälzlagern der pivotPRÄZISION GmbH, da selbst kleinste Abweichungen in der Kontur zu einer Beeinträchtigung der Funktionalität führen können.

Ein weiterer wichtiger Anwendungsbereich der Konturmesstechnik in der Wälzlagerbranche ist die Optimierung von Lagerdesigns. Durch präzise Messungen können unsere Ingenieure die Leistungsfähigkeit von Wälzlagern verbessern und deren Lebensdauer verlängern. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt oder dem Maschinenbau, wo hohe Anforderungen an Zuverlässigkeit und Präzision gestellt werden.

Insgesamt ist die Konturmesstechnik ein unverzichtbares Werkzeug in der Wälzlagerbranche, das dazu beiträgt, die Qualität und Leistungsfähigkeit von Wälzlagern kontinuierlich zu verbessern. Durch präzise Messungen können wir Defekte frühzeitig erkennen, Produktionsprozesse optimieren und innovative Lagerdesigns entwickeln.

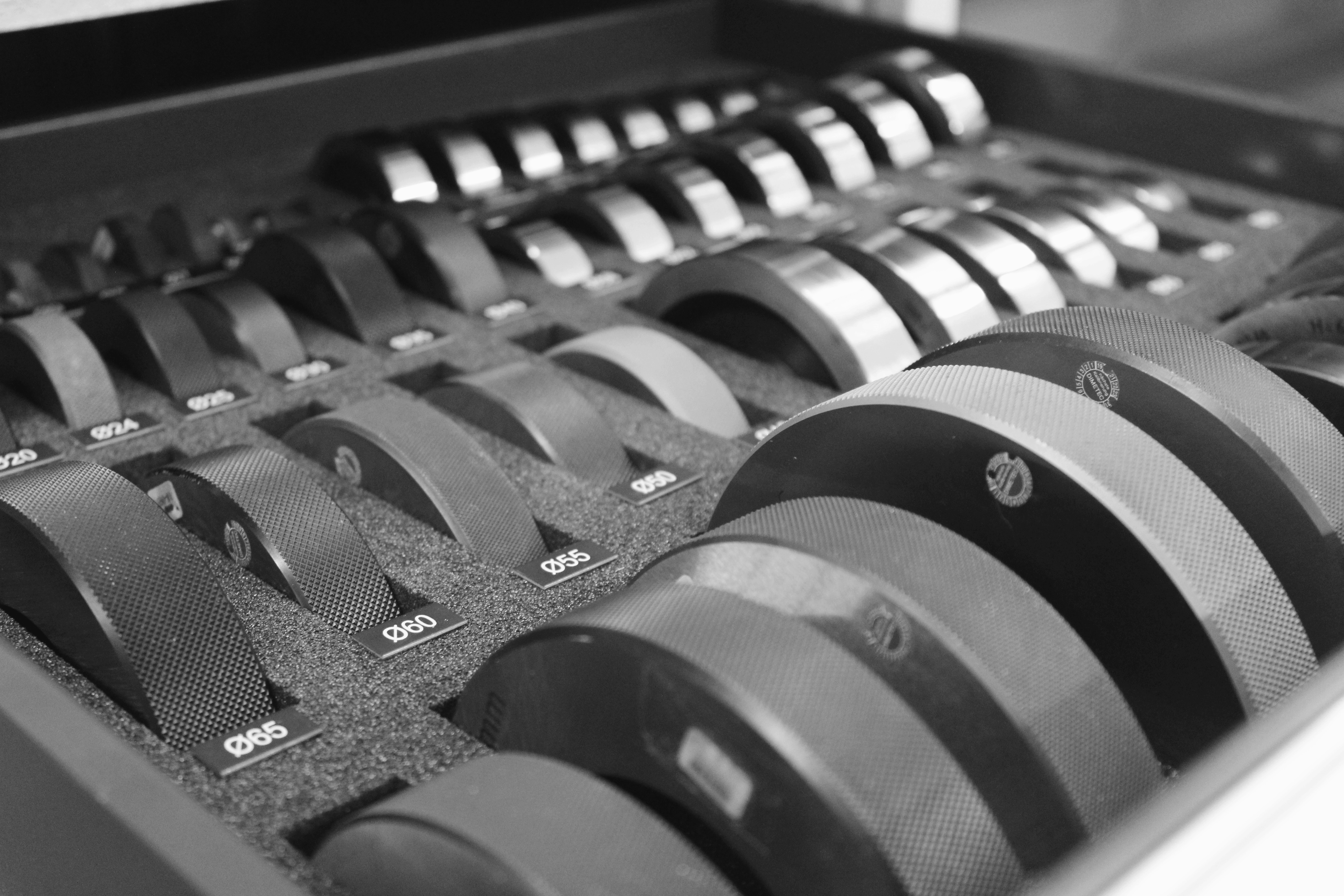

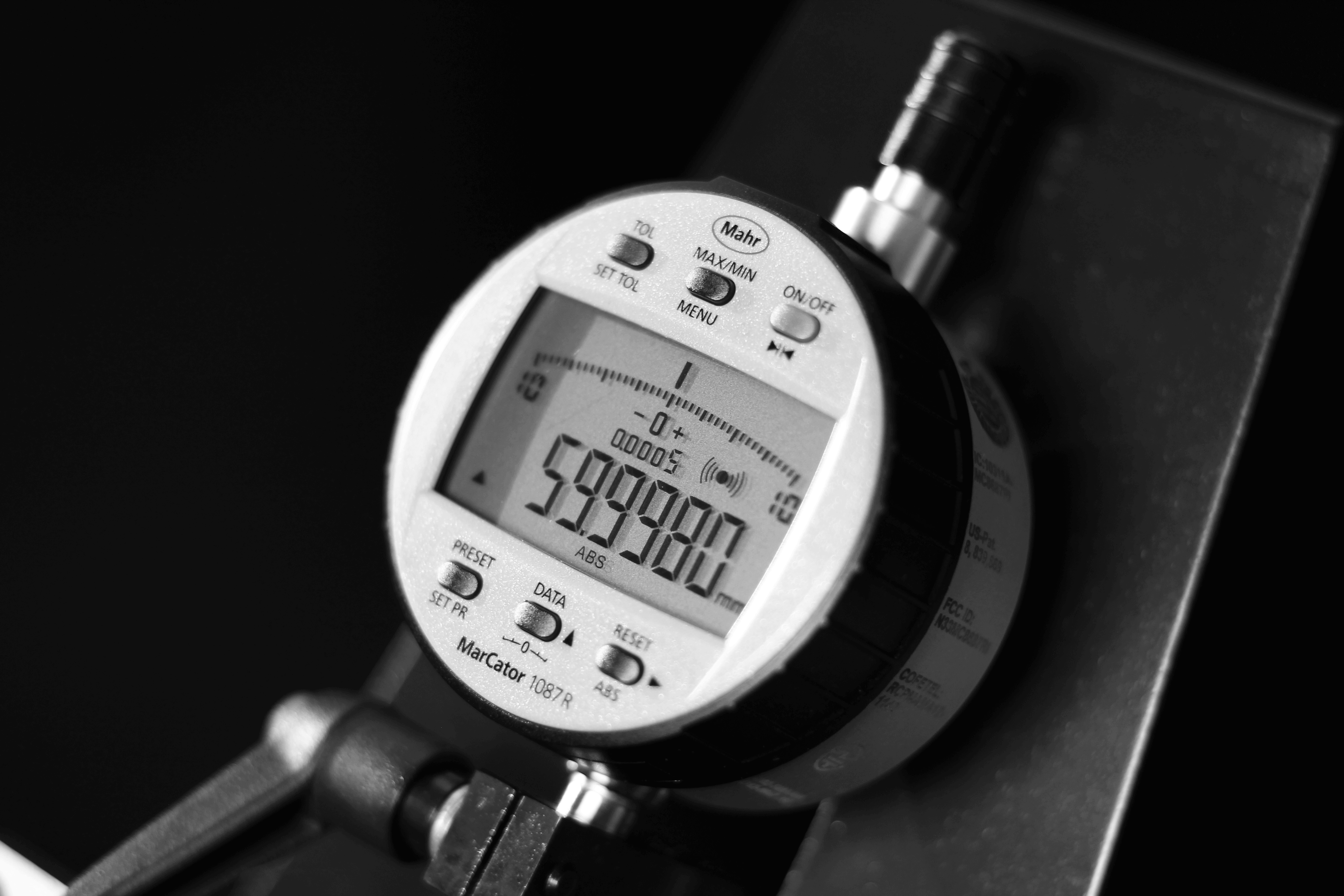

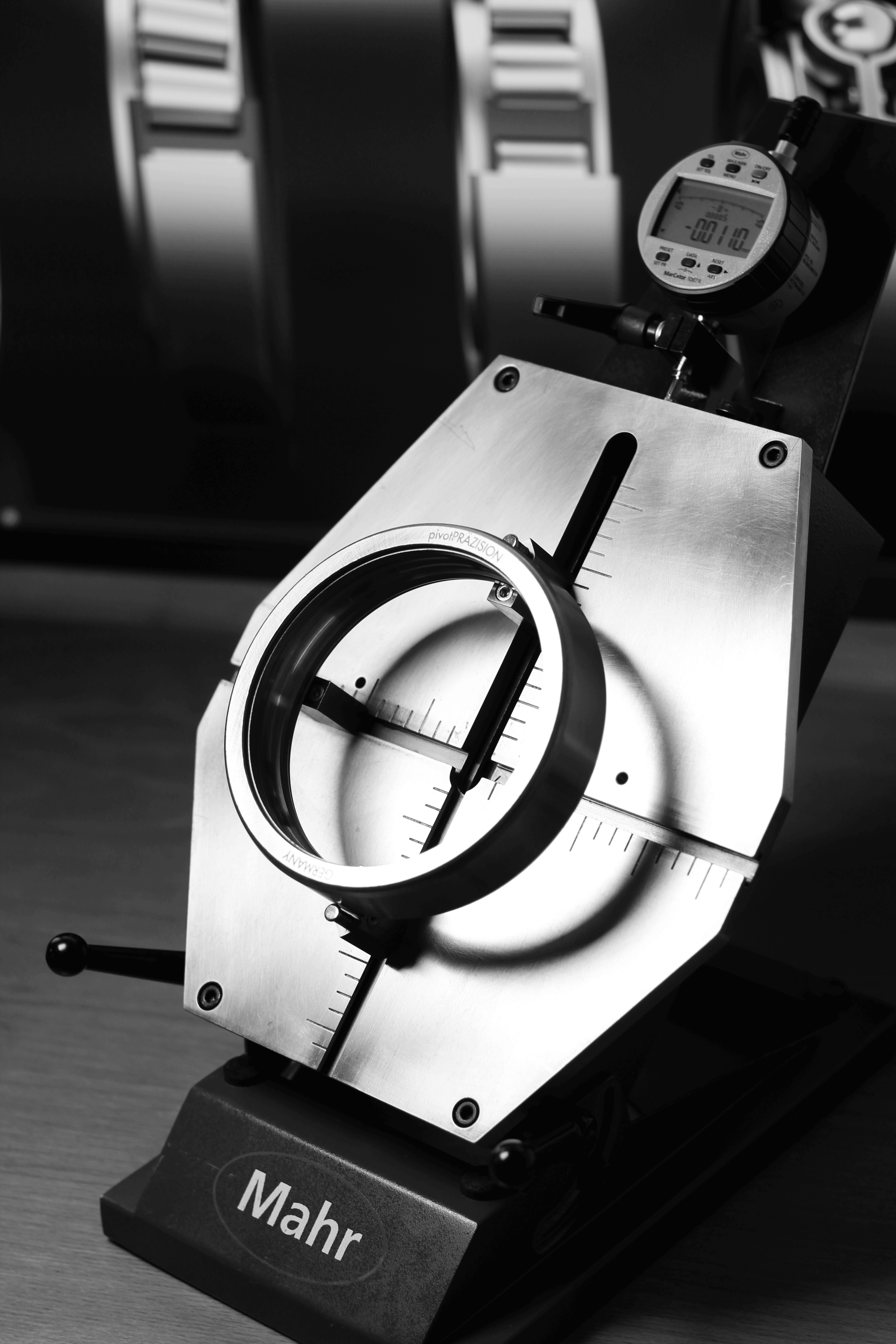

LÄNGEN- UND DURCHMESSERPÜRFUNG

Die Durchmesserprüfung ist ein entscheidender Schritt in der Qualitätskontrolle von unseren Produkten. Die genaue Bestimmung des Durchmessers eines Werkstücks ist von großer Bedeutung, da selbst kleinste Abweichungen zu Funktionsstörungen oder Qualitätsproblemen führen können.

LÄNGEN- / DURCHMESSER-

PÜRFUNG

Die Durchmesserprüfung ist ein entscheidender Schritt in der Qualitätskontrolle von unseren Produkten. Die genaue Bestimmung des Durchmessers eines Werkstücks ist von großer Bedeutung, da selbst kleinste Abweichungen zu Funktionsstörungen oder Qualitätsproblemen führen können.

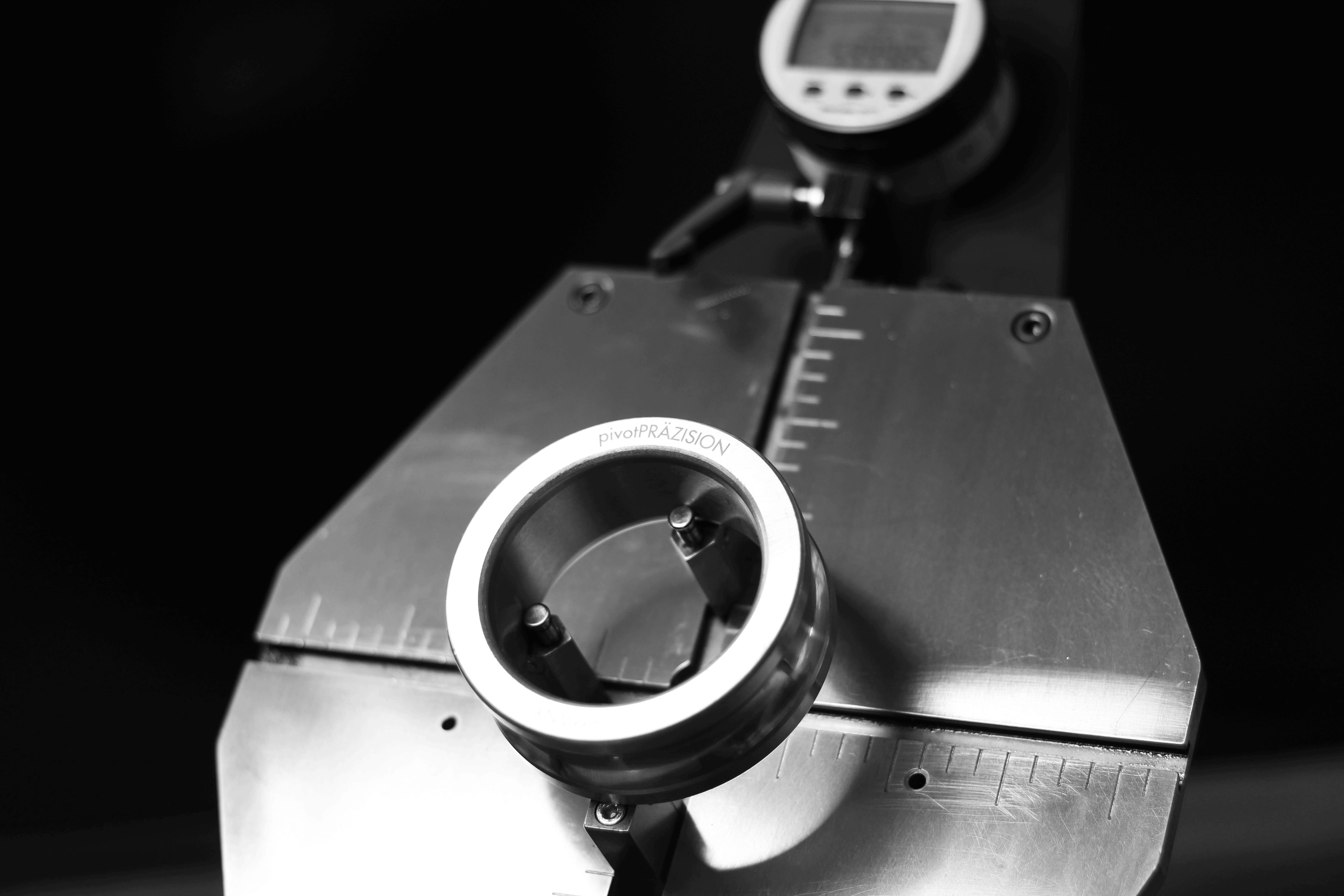

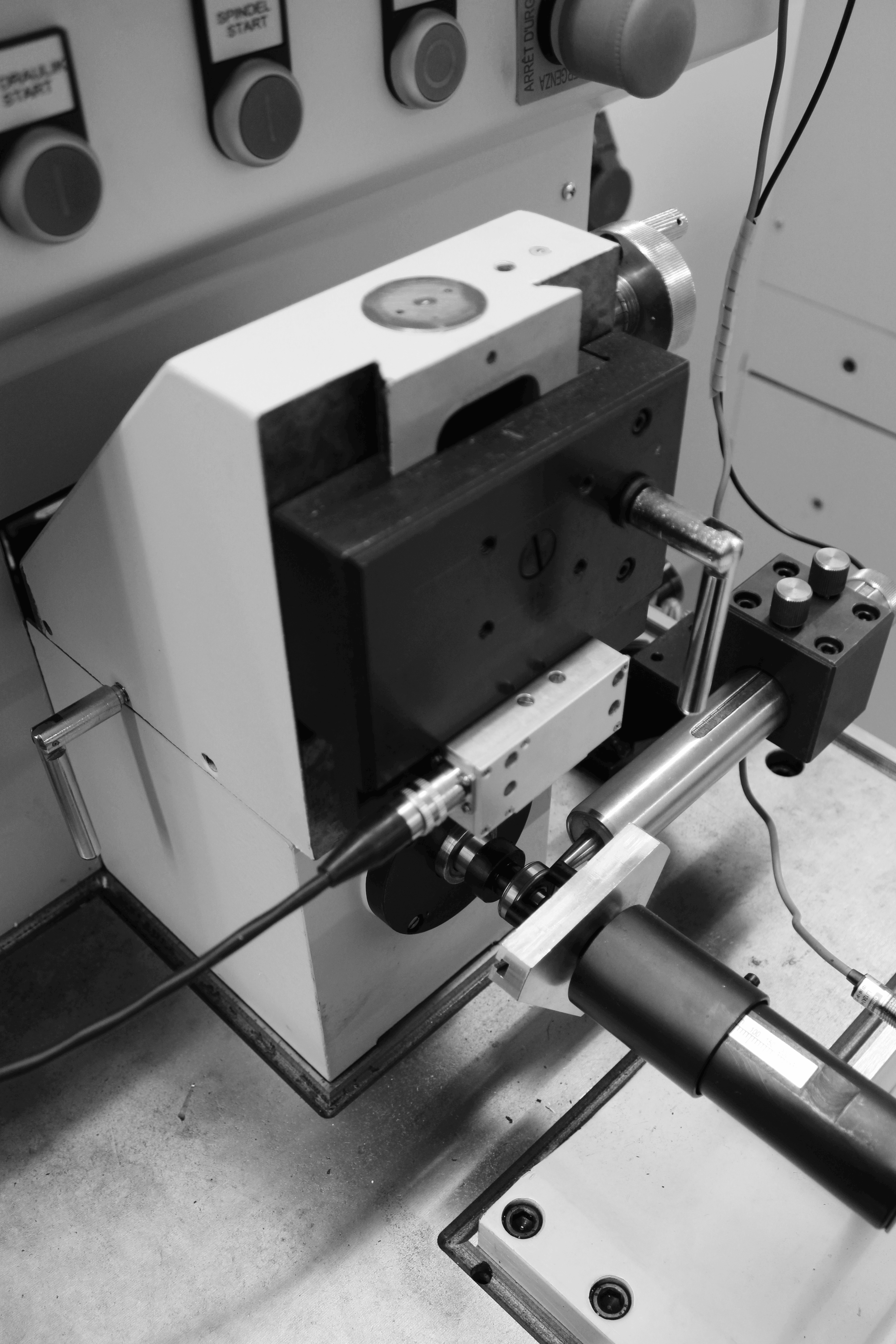

LAGERSPIELPRÜFUNG

Die Lagerspielprüfung ist ein wichtiger Schritt in der Qualitätskontrolle von Wälzlagern, um sicherzustellen, dass sie ordnungsgemäß funktionieren und eine lange Lebensdauer haben. Das Lagerspiel bezieht sich auf den Abstand zwischen den Wälzkörpern und den Laufbahnen im Lager, der für eine reibungslose Bewegung und geringen Verschleiß entscheidend ist.

Es gibt verschiedene Methoden zur Durchführung einer Lagerspielprüfung, je nach Art des Lagers und den spezifischen Anforderungen. Eine häufig verwendete Methode ist die Messung des radialen oder axialen Spiels mithilfe von Präzisionsmessgeräten. Dabei wird der Abstand zwischen den Wälzkörpern und den Laufbahnen gemessen und mit den vorgegebenen Toleranzen verglichen.

LAGERSPIEL-

PRÜFUNG

Die Lagerspielprüfung ist ein wichtiger Schritt in der Qualitätskontrolle von Wälzlagern, um sicherzustellen, dass sie ordnungsgemäß funktionieren und eine lange Lebensdauer haben. Das Lagerspiel bezieht sich auf den Abstand zwischen den Wälzkörpern und den Laufbahnen im Lager, der für eine reibungslose Bewegung und geringen Verschleiß entscheidend ist.

Es gibt verschiedene Methoden zur Durchführung einer Lagerspielprüfung, je nach Art des Lagers und den spezifischen Anforderungen. Eine häufig verwendete Methode ist die Messung des radialen oder axialen Spiels mithilfe von Präzisionsmessgeräten. Dabei wird der Abstand zwischen den Wälzkörpern und den Laufbahnen gemessen und mit den vorgegebenen Toleranzen verglichen.

HÄRTEPRÜFUNG

Die HRC-Härteprüfung ist eine wichtige Methode zur Bestimmung der Härte von Materialien, insbesondere in der Wälzlagersindustrie. Diese Prüfung basiert auf der Rockwell-Skala, die nach dem amerikanischen Metallurgen Stanley P. Rockwell benannt ist und weit verbreitet für die Härteprüfung von Metallen und Legierungen verwendet wird.

Die HRC-Härteprüfung erfolgt mithilfe eines speziellen Prüfgeräts, das eine Diamant- oder Hartmetallkugel als Prüfkörper verwendet. Der Prüfkörper wird mit einer bestimmten Kraft in das zu prüfende Material gedrückt, wobei die Eindringtiefe gemessen wird. Anhand dieser Eindringtiefe kann die Härte des Materials auf der Rockwell-Skala abgelesen werden.

Die HRC-Härteprüfung bietet mehrere Vorteile gegenüber anderen Härteprüfverfahren. Zum einen ist sie schnell und einfach durchzuführen, was eine effiziente Qualitätskontrolle in der Produktion ermöglicht. Zum anderen liefert sie präzise und reproduzierbare Ergebnisse, die eine genaue Bewertung der Materialeigenschaften ermöglichen.

HÄRTEPRÜFUNG

Die HRC-Härteprüfung ist eine wichtige Methode zur Bestimmung der Härte von Materialien, insbesondere in der Wälzlagersindustrie. Diese Prüfung basiert auf der Rockwell-Skala, die nach dem amerikanischen Metallurgen Stanley P. Rockwell benannt ist und weit verbreitet für die Härteprüfung von Metallen und Legierungen verwendet wird.

Die HRC-Härteprüfung erfolgt mithilfe eines speziellen Prüfgeräts, das eine Diamant- oder Hartmetallkugel als Prüfkörper verwendet. Der Prüfkörper wird mit einer bestimmten Kraft in das zu prüfende Material gedrückt, wobei die Eindringtiefe gemessen wird. Anhand dieser Eindringtiefe kann die Härte des Materials auf der Rockwell-Skala abgelesen werden.

Die HRC-Härteprüfung bietet mehrere Vorteile gegenüber anderen Härteprüfverfahren. Zum einen ist sie schnell und einfach durchzuführen, was eine effiziente Qualitätskontrolle in der Produktion ermöglicht. Zum anderen liefert sie präzise und reproduzierbare Ergebnisse, die eine genaue Bewertung der Materialeigenschaften ermöglichen.

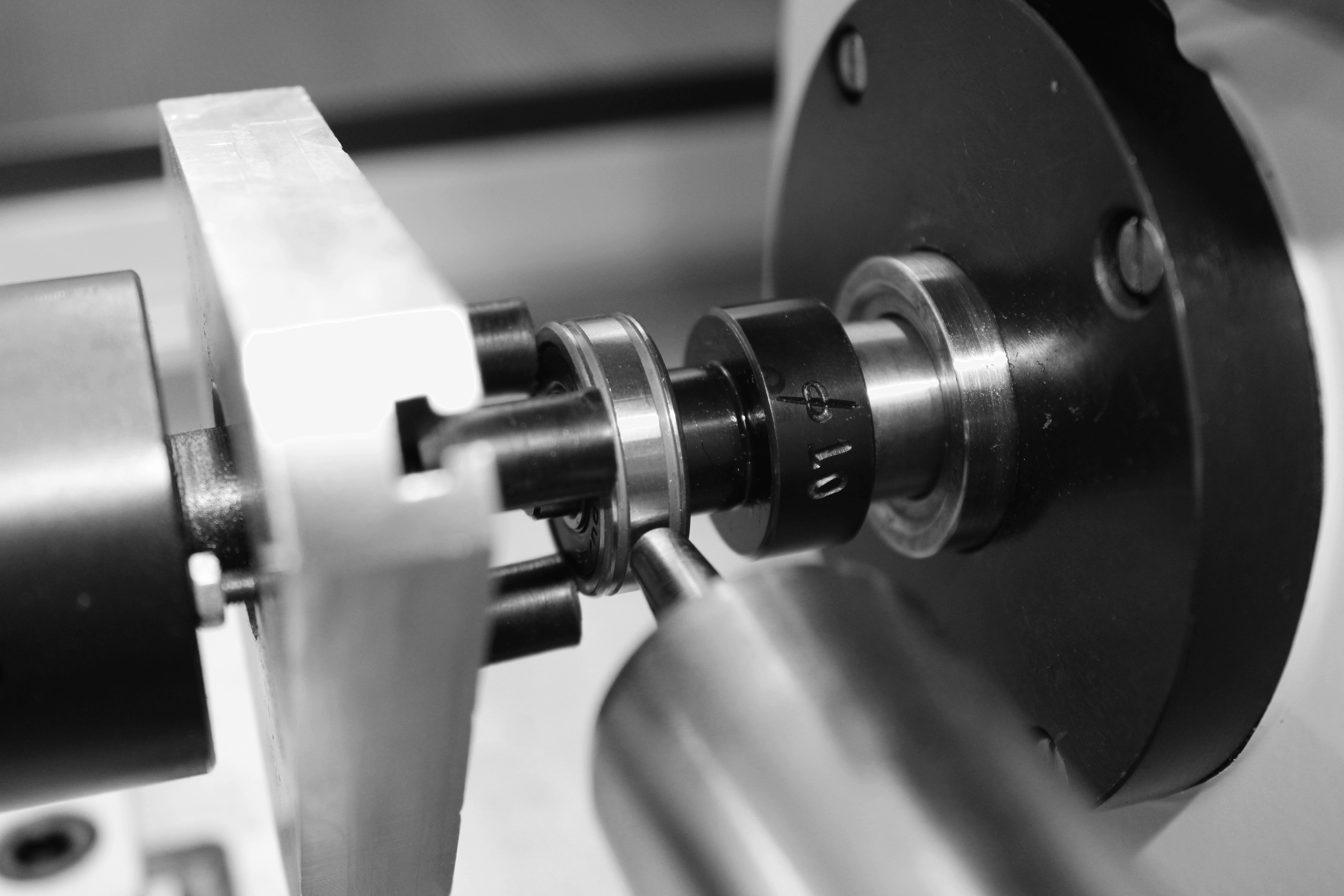

GERÄUSCHPRÜFUNG

Beschädigte Ringe , Kugeln und Schmutzpartikel im Lager sind häufig Gründe für hohe Geräuschpegel. Natürlich sind die grundlegenden Anforderungen an Lager wie Steifigkeit, Tragfähigkeit, Grenzdrehzahl und Gebrauchsdauer von entscheidender Bedeutung für Anwendungen. Gleichzeitig wird die Bedeutung von niedrigen Geräusch- und Schwingungspegeln immer wichtiger.

GERÄUSCHPRÜFUNG

Beschädigte Ringe , Kugeln und Schmutzpartikel im Lager sind häufig Gründe für hohe Geräuschpegel. Natürlich sind die grundlegenden Anforderungen an Lager wie Steifigkeit, Tragfähigkeit, Grenzdrehzahl und Gebrauchsdauer von entscheidender Bedeutung für Anwendungen. Gleichzeitig wird die Bedeutung von niedrigen Geräusch- und Schwingungspegeln immer wichtiger.